焊缝打磨包括:平面焊缝余高打磨、曲面焊缝余高打磨、不规则焊缝打磨。对于前两种情况,激光测距仪实时反馈方焊缝的余高以及左右的距离信息,通过内部算法实时计算,调整打磨工具高度与打磨位置,自适应补偿工件本体、焊接过程以及工装所导致的误差,就能实现柔性打磨加工作业。但对于不规则焊缝打磨,除了要定位位置和检测余高之外,还需要准确识别,因此要采用3D视觉检测系统,3D镜头+算法的测量模式,对工件焊缝3D扫描数据进行分析,实现焊缝的识别、准确定位和测量,对焊缝进行智能打磨。木材制品打磨有其行业标准:AQ4228-2012木材加工系统粉尘防爆安全规范,规定了工业生产中木材及木制品、人造板、木粉的加工处理系统中产生的木质及其他纤维质材料的粉尘的防爆安全要求。所以,用于这方面的机器人需为防爆机器人,若没有防爆系统,那必须给机器人穿上防爆外衣,这样可以很大程度上降低粉尘爆燃的风险。DFC智能柔性打磨力控系统主要通过对传统打磨机器人柔性改造,赋予工业机器人精细化打磨工艺。深圳本地力控打磨答疑解惑

针对薄壁件的自动打磨问题,安装使用智能打磨力控系统是简单有效的恒力打磨加工方法。通过在KUKA工业机器人末端的气动柔顺力控制功能使得打磨工具始终压紧被加工表面,且压力大小保持恒定,根据规划路径调整机器人的末端位姿,同时按照设定参数自动更换砂纸等耗材,进一步保证打磨的质量。目前加工轨迹表面复杂、精度要求高的自由曲面类零件打磨抛光基本都是由人工手持作业工具并依赖于工人的经验来完成的,这很难保证自由曲面零件的形位精度、表面微观物理属性,且制造成本较高,制约了成型模具加工技术的发展;尤其是目前的人工作业难以保证质量的一致性及加工效率,据统计精整加工占整个模具制造工时的42%左右,繁重的作业任务及低效率使得某些装备的研制周期受到严重的影响。郑州销售力控打磨共同合作DFC力控系统是一套软硬件兼具的标准力控制执行工具,可配合各种品牌机器人以及专机设备使用。

技术特征:1.一种基于六轴机器人的注塑件飞边自动打磨设备,其特征在于:包括安装在工作台(1)上的六轴机器人(4)、打磨机构(5)、输送机构(3)以及连接在输送机构(3)上的定位夹紧机构(2);所述的打磨机构(5)包括连接板(5-1)、固定夹座(5-2)以及气磨(5-3)或电磨,所述的连接板(5-1)安装在六轴机器人(4)的手腕末端(4-1),连接板(5-1)上设有固定夹座(5-2),气磨(5-3)或电磨安装在固定夹座(5-2)上,至少两个活动软管(5-6)通过吸尘固定座(5-5)连接在连接板(5-1)上,活动软管(5-6)与吸尘器(7)连接相通,活动软管(5-6)的吸口位于气磨(5-3)或电磨的磨头(5-4)处;所述的输送机构(3)包括带磁性开关的导轨无杆气缸(3-7)、托盘(3-6)以及电缆保护链(3-1),导轨无杆气缸(3-7)和电缆保护链(3-1)平行设置,导轨无杆气缸(3-7)和电缆保护链(3-1)的前端安装在工作台(1)上,托盘(3-6)安装在导轨无杆气缸(3-7)的活动侧上并能前后运动,导轨无杆气缸(3-7)在两端安装有油压缓冲器(3-4),电缆保护链(3-1)后端通过连接块(3-2)与托盘(3-6)连接,电气快插插座(3-3)安装在连接块(3-2)上,托盘(3-6)上设用于连接底板(2-5)的螺纹孔和销孔(3-5);所述的定位夹紧机构(2)包括底板(2-5)、仿形定位座。

打磨抛光在各个领域都是基础的一道工序,据不完全统计,传统的打磨抛光在有些行业已占成本的30%,主要原因是人工成本高。那么,为什么人工成本会这么高呢?实际上,这与其工作环境是脱离不了关系的。打磨环境下,粉尘污染已经严重威胁到工人的身体健康了,而作为当下时代劳动力主力军的80和90后,大多是不愿意从事这类工作的,这另一方面也造成了打磨行业人才缺口较大。而用机器人代替人工,进行智能打磨,不仅能解决工作环境问题,还能解决人才缺失问题,且约一到两年时间就能回收机器成本。所以,无论是从环境、效率、质量来看,大多数行业更推崇使用机器人来实现自动化生产。近两年机器人打磨抛光市场数据呈持续增长趋势,虽说增长率有所下降,但仍保持在20-30%左右。而机器人打磨主要应用领域在铸件去毛刺去毛刺、3C电子产品外壳打磨、焊缝打磨、木材制品打磨、卫浴五金产品打磨这五方面。智能柔性打磨力控系统用于批量自动化打磨生产应用场景。

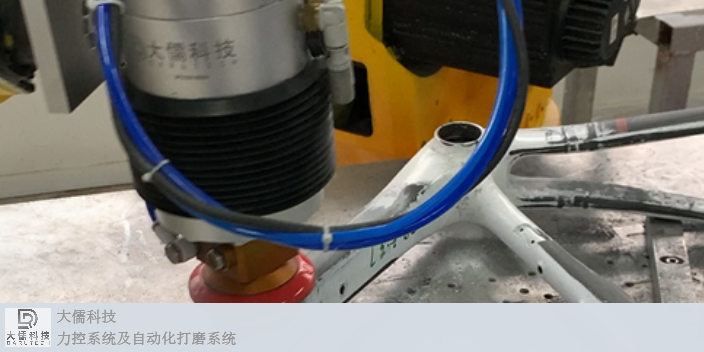

智能柔性打磨力控系统采用自适应的接触力柔性控制方式,运用控制算法来驱动磨头运动,柔性工件易损自动补偿,利用激光传感器识别来料焊缝高度,实现打磨均匀、可控,安全性好,投资回报率快。解决问题:传统的人工打磨生产线效率低,打磨质量与工人手法密切相关,产品打磨效果一致性差,现场粉尘大,危害工人身体健康。技术创新:1、自适应接触力控制方式,运用“优化控制算法”优化打磨轨迹,并驱动磨头运动,保证打磨抛光效果一致性,避免打穿或者打磨不到位;2、用视觉系统,激光传感器,识别来料异常,精确引导定位打磨区域;3、实时检测磨轮、抛光轮磨损情况,实现自动补偿。智能柔性打磨力控系统解决方案已经出口到海外市场,并广泛应用于汽车及零部件、3C电子、家电、陶瓷、木器、家具、铸造、教育、光伏、锂电、轨道交通、日化、食品、药品、钢铁等行业企业。汽车保险杠柔性打磨用大儒科技的智能柔性打磨力控系统。韶关智能力控打磨共同合作

膜片的柔性打磨用大儒科技的智能柔性打磨力控系统。深圳本地力控打磨答疑解惑

而且传统的工件清理技术使用位置支配法则,因需尽量准确地确定机器人运转路径,编程工作繁复而耗时。传统技术尽管在学说上可获得恒定的研磨抛光质量,然而实情并不尽如人意,加工后的工件往往前后品质不一,公差各不相同,难以得到安定的工艺效用。关于繁杂结构的铸件、毛刺散布分散的铸件也能对应。而且机器人具可编程性,新的产品导入只需要改换工装治具,次序切换就能完成。这使装置具更高的柔性化,更适当目前企业的需要。同机遇器人去毛刺的方案能增加工友休息强度或间接省去工友,无效确保加工质量分歧性,进步全体消费效率,改善工厂任务环境。这些劣势都是很明显的,纵使装置投入本钱略高,也越来越多被企业背负。随着机械人力控技术的发展,浮动部门和打磨工具的使用,如同人手滑过铸件毛刺般开展柔性除去毛刺,能有效性避免导致打磨工具和铸件的损坏,吸收铸件及定位等各方面的误差。力控系统由二种先进的基本机能构成。一种是压力控制机能,当机器人展开工件打磨抛光时,该机能可维持打磨工具对铸件的压力自始至终不变:另一种是变速控制功用,当机器人对工件的表面或分型线展开去毛刺、去飞边操作时,该机能可持续操纵其操作速度。深圳本地力控打磨答疑解惑

大儒科技(苏州)有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在江苏省等地区的机械及行业设备中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身不努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同大儒科技供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!